生協からのお知らせ

2020年08月10日お知らせ

工場見学(研修)に行ってきました!(大醤株式会社・巽製粉株式会社)

今年の新入協職員研修の一環として、「コープ商品を知る」「作り手の想いを実感する」ことを目的に、コープ商品の製造メーカー2社を訪れました。

■日程:7月10日(金)

■訪問先:①大醤株式会社(CO・OP特選こいくちしょうゆ等)、②巽製粉株式会社(CO・OPブラウンサーブロール等)

CO・OP特選こいくちしょうゆでおなじみ、大醤株式会社

まず訪れたのは、創業200年以上の老舗醤油メーカーである【大醤株式会社】さん(堺市)。生協とのつながりは、約45年前、大阪いずみ市民生協さんから「添加物・着色料を使わない醤油がほしい」という要望を受けたことから始まったそうです。

現在も原料は脱脂加工大豆・小麦・食塩のみとしており、保存料・着色料・化学調味料等は一切使用していません。

(麹菌は、明治時代から受け継がれる河又菌(日本初の純粋培養に成功した麹菌)を使用)

老舗メーカーならではの長年培ってきた技、モノづくりに対する情熱、そして伝統を重んじた製造方法によりCOOP商品が作られていることを、大いに学びました。

【製造過程】

原料 → 室(むろ)→ 発酵 → しょうゆ麹

処理された原料は、室(むろ)で3日2晩かけて発酵され、「しょうゆ麹」ができあがります。

そして、できあがったしょうゆ麹に塩水を加え、発酵・熟成をすすめます。その際、大醤さんでは市販のものより1割程度塩分控えめの塩水を使用しており、塩分を控え、旨味成分を多くする工夫がなされています。

醤油作りで重要なポイントの一つが「発酵」の工程。

発酵熟成の適温は28℃、常に発酵タンク内を適温に保つことに気を使うそうです。

また、発酵熟成を促すためタンク内を撹拌しなければなりません。昔は木の棒を使い人の手でかき混ぜていたため非常に大変だったそうです。

現在は自動化され、エアーを送り込みかき混ぜているそうですが、麹が飛び汚れるため、大変さにさほど変わりはないとのこと。そして、機械化は進んでも撹拌の具合やタイミングを決めるのは職人の目と勘です。

(写真左:タンク内の汚れた場所を全て綺麗に清掃するのがいいわけではなく、ある程度の菌は必要とのことで、わざとタンクの淵部分は黒く菌が残ったままの状態としてあります)

発酵工程における通常の期間は6ヵ月間だそうですが、CO・OP商品は6~8ヵ月間じっくりねかせて造り上げられます。

【製造過程】

もろみ → 圧搾 → 充填 → 製品へ

発酵しできあがった「もろみ」を油圧圧搾機にかけ搾り上げることで、生醤油ができます。

圧搾の後にできるのが「しょうゆカス」(写真左)。しょうゆカスは以前は廃棄していたそうですが、現在は家畜のエサとして活用するなど、環境にも優しい取り組みをされています。

そして、生醤油は加熱殺菌され、ろ過装置を通過したのち、充填され製品となります。

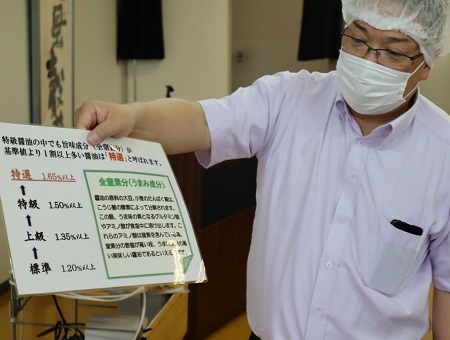

醤油につけられる「特選」や「特級」などの等級は、旨味成分(全窒素分)の多さ(基準値・・・1.2%以上)で判断され、つけられるそうです。

上級・・・1.35%以上、特級・・・1.5%以上、特選・・・1・65%以上、超特級・・・2%以上

また、醤油の消費量は年々減少しており、時代の変化に伴い少量サイズの販売や、酸化を防ぐための二重ボトル(密閉ボトル)も多用されています。今後、利用者(組合員)の声でさらに改善・発展していくことが感じられました。

...最近では、「だし醤油」が非常に人気で使い勝手も良いとのこと。

希釈し具材(たまご、ネギ等)を入れるだけで簡単なお吸い物もできますので、ぜひお試しください♪

「古き伝統を重んじた製造法には、強い拘りを感じた。また、醤油の需要が20年前と比較し約半分にまで落ち込んでいる中、組合員の要望をもとに時代のニーズや新しい食文化に対応した開発・改良をし続ける姿勢が、コープ商品の1つとして長く愛され続ける理由だと感じた」

「原料の違い・地域の違いで醤油の味が違うこと、ボトルの外見にもそれぞれ違いや意味があることなど、新たな発見に繋がった。時代に合わせた商品づくり、無駄を省く取り組み(カスを家畜のエサに)など、組合員さんに伝えるべきだと感じた」

CO・OPブラウンサーブロールでおなじみ、巽製粉株式会社

次に訪れたのは、奈良県桜井市にある【巽製粉株式会社】さん。桜井市と言えば、三輪素麺。巽製粉さんも、同じ建物の中で素麺の製造とパンの製造をされています。

訪れた時間にちょうど「ブラウンサーブロール」の製造が始まるとのことで、工程を見学させていただきました。

抹茶を練り込んだ生地にあずきを投入し、さらに捏ねているところです。

生地の製造工程において、その混ざり具合や固さ等を確認するのは人の手であり、その日の湿度等によって捏ねる時間は変わり、決して一定ではありません。

こちらでも大醤さんと同様に、機械化は進んでも人の作業がとても重要だということを教わりました。

生地を機械により成形し、ねかせたあとは焼きの工程にうつります。

オーブンでは、ガスの火を上からは直接、下からはプレートをはさんで、9分間焼き上げます。焼きあがりの味は薄く、ふわふわとした食感。

それを冷ます工程にうつし30分程放冷したものは、水分が抜け、もちっとした食感。味も甘みを感じられる程しっかりとしていました。

パンを放冷するコンベアはひとつなぎになっており、以前と比べて段差がないためパンがひっくり返ることも減り、ロスが減ったそうです。

(ひっくり返ると表面に筋や跡がつき、商品にはできません(ロス)。しかし、そのロスも豚の餌になるなど、無駄にはならないとのこと)

良い具合に冷ましたパンをパッキングして、商品となります。

最後は人の目で一つ一つ確認され、手作業で詰めていきます。1袋8個入りの商品のできあがりです。

ブラウンサーブロール製造工程見学ののち、他にも巽製粉さんを代表する商品「熟仕込み食パン」「バーナードプレミアム食パン」「めちゃめちゃ!ぶどうパン」等について、製造のこだわりやネーミングの由来を教わりました。

拘りぬいた製造工程と組合員の期待に応えながらも新しい挑戦をし続ける、バイタリティ溢れる企業方針を大いに感じました。

ブラウンサーブロール1つを取り上げても、素材の味を最大限活かすための配合や原料など、試行錯誤の末に至ったものだということが分かりました。

「めちゃめちゃ!ぶどうパンのレーズン配合量の多さに驚いた(通常は小麦の量に対し25%レーズンを使用していればレーズンパンと名乗れるところ、巽製粉さんでは100%配合)。他のレーズンパンにはない、こだわりのつまった商品だと感じた」

「パンのやわらかさについて、「中種製法」や「湯種」といった、通常よりも手間と時間をかけた製造法をとられていること、愛好されている組合員さんに伝えようと思う」

HOME

HOME